MTS przesiewacz zataczający

Modułowa konstrukcja umożliwia łatwą obsługę

- Wielkości: 600 – 1000 – 1200 – 1600 –2000 – 2400 i 2600 mm Ø, do 5 pokładów

- Wersje: ze stali węglowej lub stali nierdzewnej, powlekane na życzenie

- Okrągły kształt z centralnym wlotem materiału, wylot dowolnie pozycjonowany, łatwość czyszczenia

- Automatyczne centrowanie pokładów

- Pierścienie uszczelniające z silikonu w kształcie litery U, łatwe do montażu, o jakości dla przemysłu spożywczego

- Opatentowana regulacja pozwala na szybkie i bezpieczne ustawienie parametrów pracy

- Ruch przesiewacza niezależny od wydajności przepływu materiału

- Brak nadziarna w drobnej frakcji

- Nie występuje niszczenie lub rozbijanie delikatnych produktów i granulatów

- Szczególnie nadaje się do bardzo lekkich produktów

- Dostawa maszyn gotowych do produkcji, w 90 % przypadków, nie ma konieczności dalszych optymalizacji

- Niskia wysokość maszyny i niski pobór mocy

- Kompatybilność z innymi przesiewaczami zataczającymi

- Opatentowany pneumatyczny system podnoszenia MINOX do szybkiej i bezpiecznej wymiany sit

- Opatentowany system wyważania MINOX dla niskiego obciążenia dla fundamentów

| Model | MTS 600 | MTS 1000 | MTS 1200 | MTS 1600 | MTS 2000 | MTS 2400 | MTS 2600 |

|---|---|---|---|---|---|---|---|

| Średnica[mm] | 600 | 1000 | 1200 | 1600 | 2000 | 2400 | 2600 |

| Powierzchnia/pokład[m²] | 0,29 | 0,71 | 1,1 | 1,83 | 2,62 | 3,63 | 5,31 |

| Zapotrzebowanie powierzchni[m²] | 0,4 | 1,2 | 1,6 | 2,5 | 3,6 | 5,2 | 6,8 |

| Maksymalna ilość pokładów | 5 | 5 | 5 | 5 | 5 | 5 | 5 |

| Moc znamionowa [kW] | 0,25 | 1,5 | 2,2 | 4 | 4 | 5,5 | 5,5 |

| Czyszczenie sit | |||||||

| Piłeczki | 5 pokł. | 5 pokł. | 5 pokł. | 5 pokł. | 5 pokł. | 5 pokł. | 5 pokł. |

| Szczotki | 5 pokł. | 5 pokł. | 5 pokł. | 5 pokł. | 5 pokł. | 5 pokł. | 5 pokł. |

| Strumień powietrza | 2 pokł. | 2 pokł. | 2 pokł. | 2 pokł. | 2 pokł. | 2 pokł. | 2 pokł. |

| Strumień powietrza + szczotka | 2 pokł. | 2 pokł. | 2 pokł. | 2 pokł. | 2 pokł. | 2 pokł. | 2 pokł. |

| Ultradźwięk | 5 pokł. | 5 pokł. | 5 pokł. | 5 pokł. | 5 pokł. | 5 pokł. | 5 pokł. |

| Przecieranie | 2 pokł. | 2 pokł. | 2 pokł. | 1 pokł. | 1 pokł. | 1 pokł. | 1 pokł. |

| Płyta podstawy (długość krawędzi) | 630 | 930 | 1100 | 1340 | 1340 | 1740 | 1940 |

| Wysokość [mm] | 850 | 1155 | 1480 | 1480 | 1500 | 1470 | 1580 |

| 1 pokład ciężar [kg] | 140 | 490 | 700 | 980 | 1050 | 1690 | 1900 |

| Wysokość [mm] | 965 | 1280 | 1640 | 1640 | 1660 | 1590 | 1710 |

| 2 pokłady ciężar [kg] | 155 | 535 | 770 | 1060 | 1140 | 1780 | 2000 |

| Wysokość [mm] | 1080 | 1400 | 1800 | 1800 | 1820 | 1710 | 1840 |

| 3 pokłady ciężar [kg] | 170 | 580 | 840 | 1140 | 1230 | 1870 | 2100 |

| Wysokość [mm] | 1200 | 1525 | 1960 | 1960 | 1980 | 1830 | 1970 |

| 4 pokłady ciężar [kg] | 185 | 625 | 910 | 1220 | 1320 | 1960 | 2200 |

| Wysokość [mm] | 1310 | 1650 | 2120 | 2120 | 2140 | 1950 | 2100 |

| 5 pokłady ciężar [kg] | 200 | 670 | 980 | 1300 | 1410 | 2050 | 2300 |

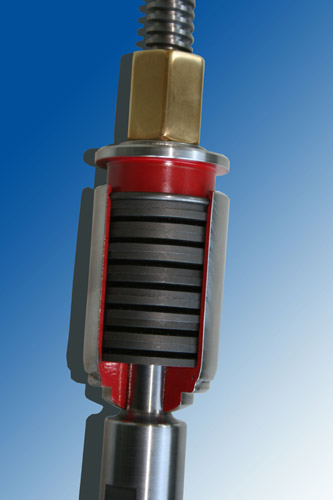

POWER SPRINGS

Aby obniżyć koszty utrzymania i znacznie zwiększyć poziom bezpieczeństwa opracowany został przez MINOX Siebtechnik GmbH system Power Springs.

Aby obniżyć koszty utrzymania i znacznie zwiększyć poziom bezpieczeństwa opracowany został przez MINOX Siebtechnik GmbH system Power Springs.

Temperatura produktu może mieć negatywny wpływ na stabilność wymiarów uszczelnień, co powoduje po pewnym czasie konieczność ręcznego dokręcania śrub napinaczy, szczególnie w maszynach wielopokładowych. Ten problem rozwiązuje automatycznie specjalny system sprężyn.

Konstrukcja Power Springs składa się z tulei oraz wewnętrznego pakietu sprężyn. Gwint trapezowy o skoku 4mm w połączeniu z nakrętką zabezpieczającą z mosiądzu na górze gwarantuje najwyższą wytrzymałość mechaniczną i szybki montaż.

Różnica koloru nakrętki zabezpieczającej umożliwia prostą kontrolę wzrokową bez konieczności wyłączania maszyny. Przy tym można w sposób łatwy i niezawodny stwierdzić, czy niezbędna siła naciągu śruby jest zachowana.

Przesiewacz zataczający wyposażony w Power Springs i urządzenie do podnoszenia osiąga najwyższe standardy bezpieczeństwa przy możliwie najlepszej skuteczności.

Oryginał – Minox urządzenie do pneumatycznego podnoszenia dla przesiewaczy zataczających (znak towarowy chroniony)

MINOX Siebtechnik GmbH stale inwestuje w dalszy rozwój w celu poprawy funkcjonalności i obsługi przesiewaczy zataczających. Ten cel był od początku dla nas priorytetem.

MINOX Siebtechnik GmbH stale inwestuje w dalszy rozwój w celu poprawy funkcjonalności i obsługi przesiewaczy zataczających. Ten cel był od początku dla nas priorytetem.

Maszyny MINOX serii MTS są niezwykle wytrzymałe i były już w poprzednich latach wyposażone w automatyczny system centrowania pokładów.

Niezbędne do tego zawinięcie obwodowe blachy umożliwia stosowanie uszczelki w kształcie litery U, która jest w prosty sposób naciągana na sita. To eliminuje problemy związane z kłopotliwym przyklejaniem wcześniej stosowanych uszczelek płaskich.

Do tej pory zmiana sita mogła być przeprowadzona po wcześniejszym manualnym zdjęciu pokrywy i pierścieni pośrednich lub za pomocą podnośników lub dźwigów poprzez podniesienie za uchwyty w obudowie sita. Szczególnie w przypadku dużych maszyn z 4-5 pokładami, pomimo centrowania pokładu, wymiana sit wiąże się zawsze z niemałym wysiłkiem.

Wynalazkiem firmy MINOX jest pneumatische Hebevorrichtung, za pomocą którego pierścienie pośrednie i pokrywa mogą być indywidualnie podnoszone i opuszczane. Pokłady sit mogą być teraz szybko i łatwo wymieniane lub przeglądane.

W zależności od rozmiarów maszyny i liczby pokładów stosuje się od 2 do 4-punktowy podnośnik. Jest on na stałe zamontowany na bębnie i pracuje ze sprężonym powietrzem ze sterowaniem pneumatycznym do podnoszenia i opuszczania. Poprzez stałe zamontowanie urządzenia do podnoszenia jest ono gotowe do natychmiastowego użycia.

Pneumatyczny system podnoszenia Minox może być zainstalowany w niemal wszystkich przesiewaczach zataczających.

Skuteczne czyszczenie pokładu zapewnia ciągłą pracę

Szczególnie przy drobnych uziarnieniach siatki pokładów często zatykają się przez ziarna o podłużnym kształcie, kurz lub ładunki elektrostatyczne. Poprzez to zmniejsza się czasem znacznie wydajność i jakość przesiewu. Dlatego do utrzymania ciągłej pracy jest bardzo ważne odpowiednie dla danego produktu czyszczenie sit. Ze względu na swój okrągły kształt i trójwymiarowy ruch przesiewacze zataczające szczególnie nadają się do prostej i szybkiej instalacji różnych systemów czyszczenia sit.Czyszczenie strumieniem powietrza

Dmuchawa podaje sprężone powietrze lub gaz do umieszczonego centralnie dzwonu powietrza, który rozdziela ja do przewodów z dyszami. Ostry strumień powietrza osiąga prędkość do 120 m/s na wylocie i czyści pod sobą tkaninę sita. Powstaje w miejscu, w którym obraca się dysza, coś w rodzaju unoszącej się warstwy, materiał zostaje oddzielony. Jednocześnie na wylocie dla drobnego materiału lub w wannie odsysane jest powietrze. Przepływ powietrza jest odwrócony i drobny materiał zostaje, dodatkowo do ruchu mechanicznego przesiewacza, przeciągnięty przez oczka sita. Ta metoda używana jest głównie przy trudnoprzesiewalnych , lepkich, tłustych, smarujących lub elektrostatycznie naładowanych produktach, takich jak np. przyprawy, mleko w proszku, proszki metali, itp.

Dmuchawa podaje sprężone powietrze lub gaz do umieszczonego centralnie dzwonu powietrza, który rozdziela ja do przewodów z dyszami. Ostry strumień powietrza osiąga prędkość do 120 m/s na wylocie i czyści pod sobą tkaninę sita. Powstaje w miejscu, w którym obraca się dysza, coś w rodzaju unoszącej się warstwy, materiał zostaje oddzielony. Jednocześnie na wylocie dla drobnego materiału lub w wannie odsysane jest powietrze. Przepływ powietrza jest odwrócony i drobny materiał zostaje, dodatkowo do ruchu mechanicznego przesiewacza, przeciągnięty przez oczka sita. Ta metoda używana jest głównie przy trudnoprzesiewalnych , lepkich, tłustych, smarujących lub elektrostatycznie naładowanych produktach, takich jak np. przyprawy, mleko w proszku, proszki metali, itp.

Czyszczenie strumieniem powietrza i szczotką

Dla wielu trudnych produktów, takich jak proszek z tworzyw sztucznych, konieczne jest użycie dodatkowo do strumienia powietrza szczotek czyszczących, aby uwolnić sita od tkwiących w nich ziaren.

Dla wielu trudnych produktów, takich jak proszek z tworzyw sztucznych, konieczne jest użycie dodatkowo do strumienia powietrza szczotek czyszczących, aby uwolnić sita od tkwiących w nich ziaren.

Szczotka do czyszczenia

Jej działanie oszczędza materiał, szczególnie w przypadku produktów o kształcie kulistym, kryształków i delikatnych materiałów, świetnie nadają się stożkowe szczotki obrotowe. Ramiona szczotki napędzane są przez wał i przekładnię zamontowaną w wannie.

Jej działanie oszczędza materiał, szczególnie w przypadku produktów o kształcie kulistym, kryształków i delikatnych materiałów, świetnie nadają się stożkowe szczotki obrotowe. Ramiona szczotki napędzane są przez wał i przekładnię zamontowaną w wannie.

Czyszczenie piłeczkami

Specjalne piłeczki gumowe, wykonane z materiału dopuszczonego dla przemysłu spożywczego, odbijają się od perforowanej płyty umieszczonej poniżej i wybijają tkwiące w siatce ziarna. Łatwa obsługa i konserwacja. Użycie tej metody jest możliwe przy większości ziarnistych produktów.

Specjalne piłeczki gumowe, wykonane z materiału dopuszczonego dla przemysłu spożywczego, odbijają się od perforowanej płyty umieszczonej poniżej i wybijają tkwiące w siatce ziarna. Łatwa obsługa i konserwacja. Użycie tej metody jest możliwe przy większości ziarnistych produktów.

Urządzenie przecierające

Łopatki ze stali lub gumy obracają się na sicie i przecierają materiał delikatnie przez oczka. Zastosowanie np. do granulowanej kawy.

Łopatki ze stali lub gumy obracają się na sicie i przecierają materiał delikatnie przez oczka. Zastosowanie np. do granulowanej kawy.